丁工NX2406

NX2406及星空外挂的安装

NX2406角色设置及许可补丁加载

常用刀具的创建及使用场景

底壁铣

平面去毛刺

槽铣削

平面文本(2D刻字)

2D线框平面轮廓铣处理器

面铣-中间刀路

面铣-单向-往复

型腔铣

自适应粗加工

深度轮廓铣

区域轮廓铣

曲线驱动

固定轴引导曲线

清根铣-单刀路/多刀路/参考刀

3轴去毛刺

轮廓文本

钻孔

机床加工周期与单补移动

螺纹加工

孔铣

程序操作和刀轨编辑

ug仿真及过切检查

刀具库的创建及调用

加工模板的创建及调用

加工数据库的创建及调用

后处理的安装

星空外挂

程序优化

常用的7种倒角策略

5种清角加工方法

六种刻字加工方法

倒扣加工的6种方法

4种孔铣方式

2种添加刀补的方法

3种孔选择方法

底壁铣策略的异常处理

平面铣策略的异常处理

自适应粗加工策略的异常处理

型腔铣策略异常处理

深度轮廓铣策略异常处理

曲线驱动策略异常处理

定向侧铣头

万向侧铣头

卧式加工中心编程方法

产品翻面编程方法

实战案例1CAD转UG图档加工

实战案例2正面开粗精修

实战案例3-全曲面产品

攻丝

本文档使用 MrDoc 发布

-

+

首页

底壁铣

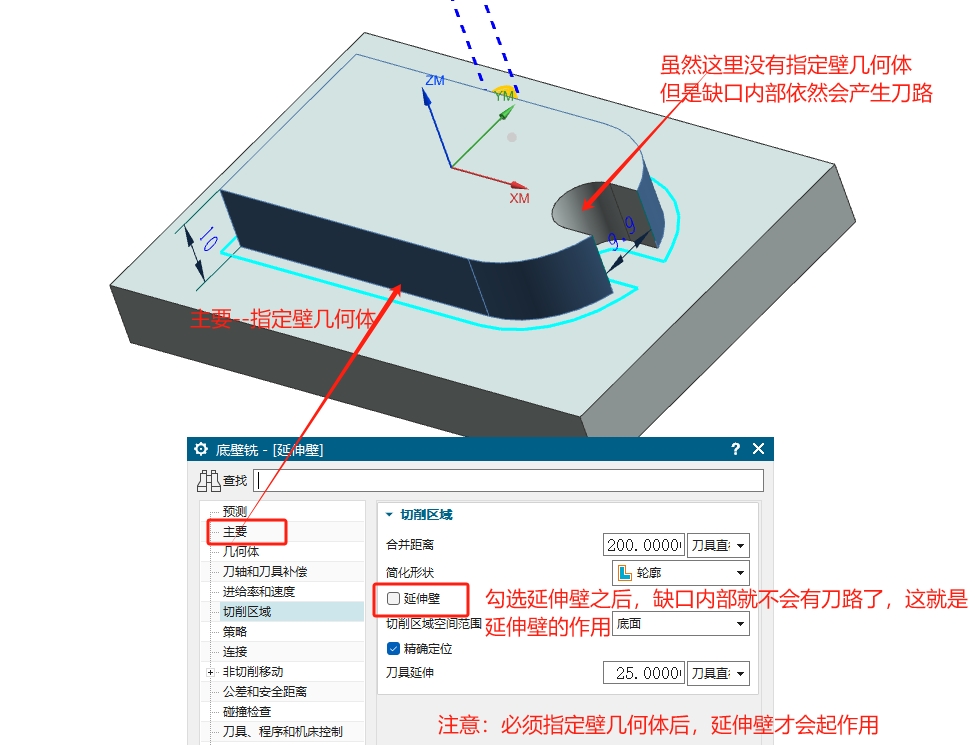

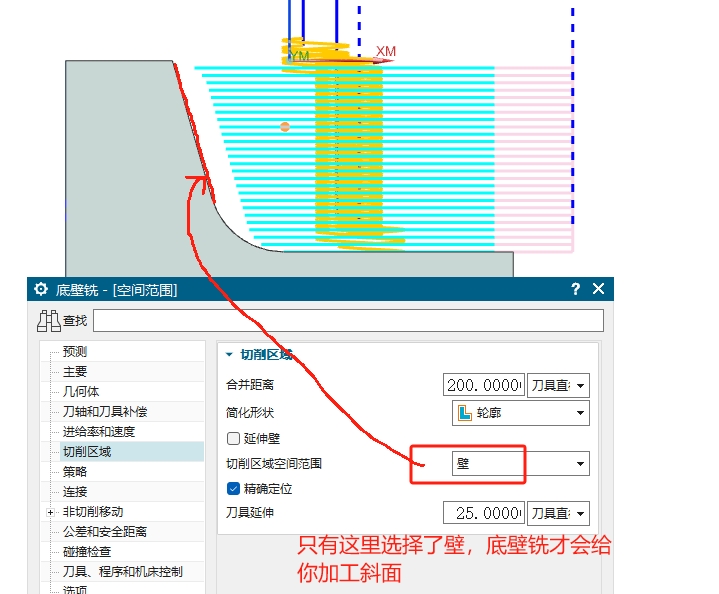

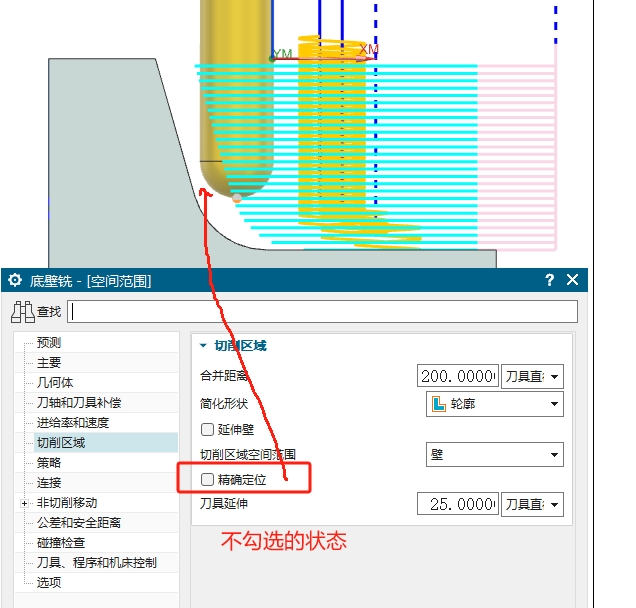

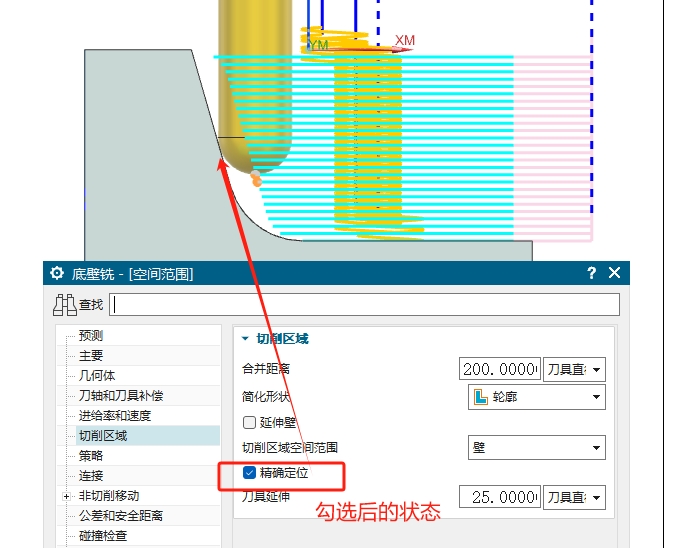

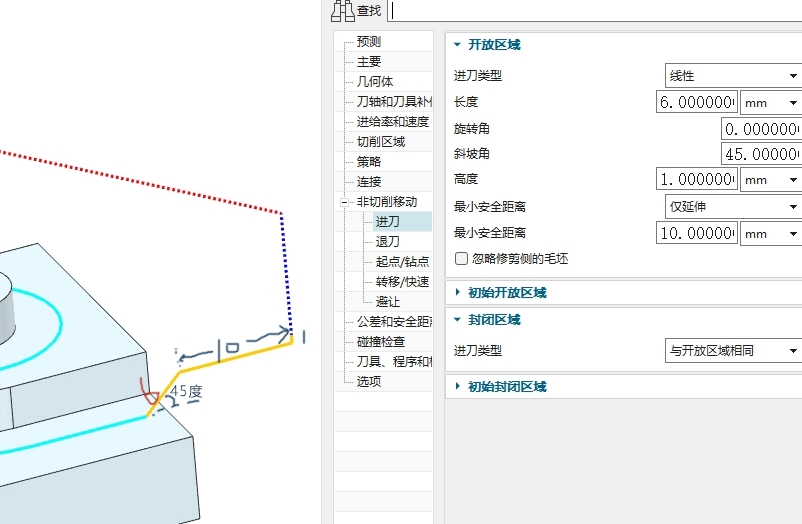

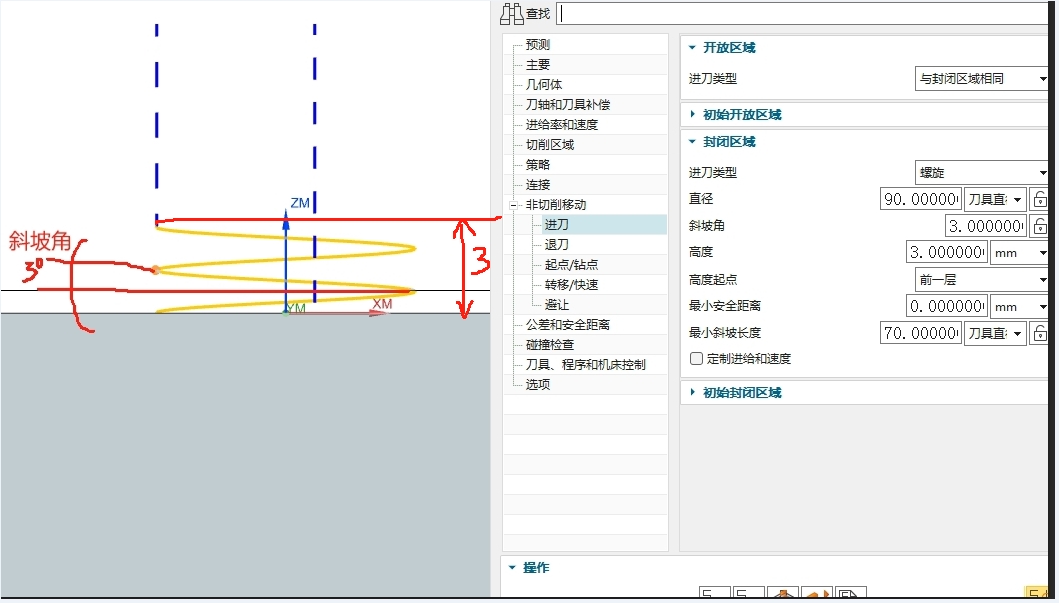

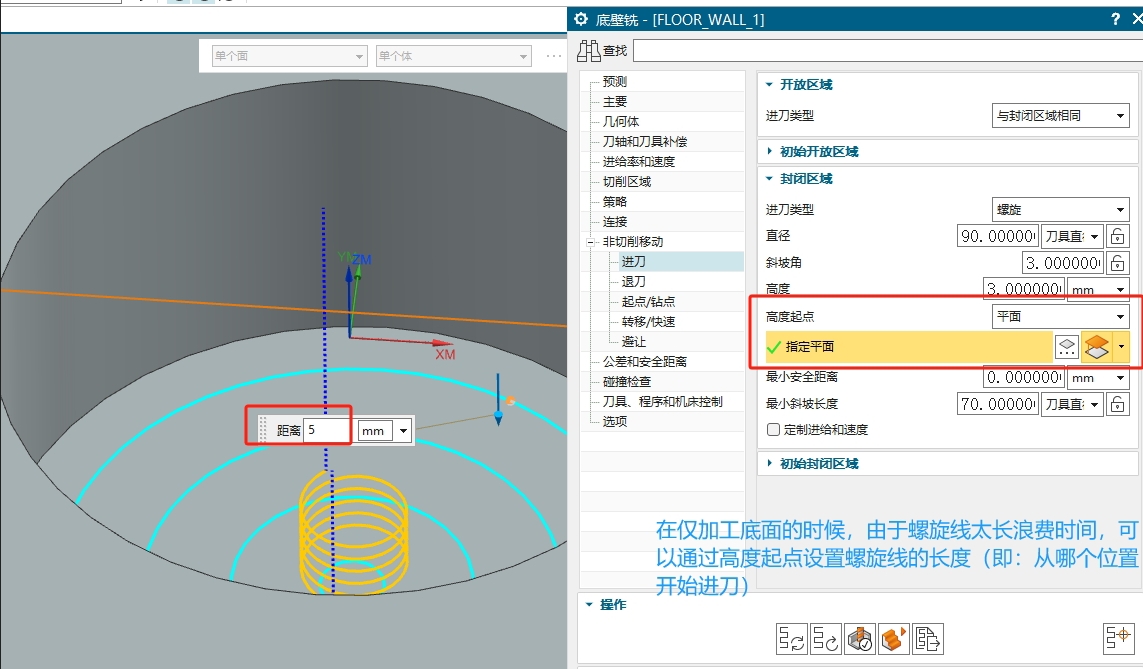

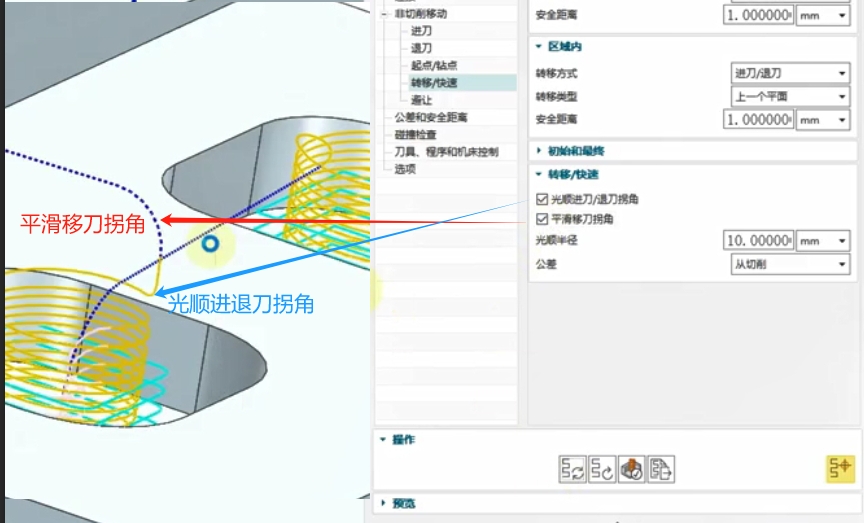

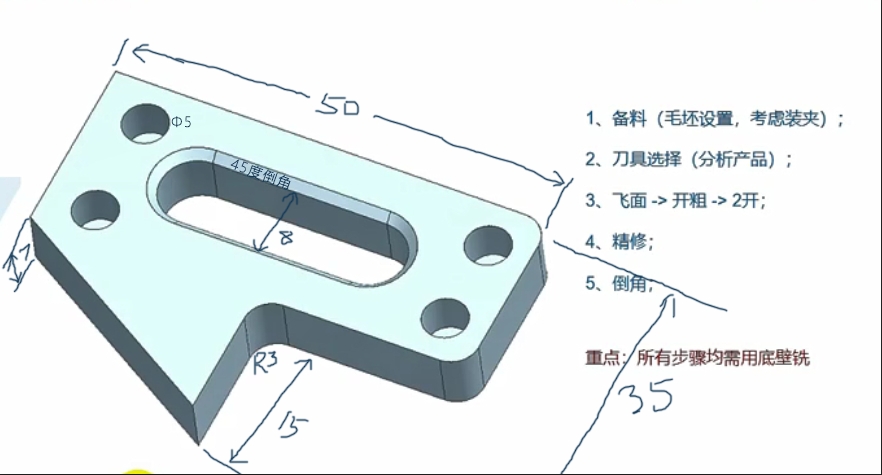

# 底壁铣 **底壁铣:主要针对封闭壁设计,仅适用于平面直壁锥度壁加工,尤其适合平面与侧壁的组合加工,可通过切削区域里的空间范围选择底面或壁划分加工侧重点,是平面类加工的优选。** ## 创建底壁铣 ``` #坐标系 MCS:毛坯顶面四面分中的位置 #参数设置 指定切削区域底面:工件的顶面作为加工区域的底面(只能选择平面,不能选择斜面,曲面,否则报警) ``` ## 主要 ``` 指定切削区域底面:可以选择多个不同高度的底面 最终底面余量:底面要留多少余量 自动壁:系统识别壁几何体,也可以手自己指定壁几何体 璧余量:只有选择了自动壁,璧余量才起作用 将底面延伸至:无表示不偏置,毛坯轮廓表示偏置刀路线到部件的轮廓边缘 部件余量:指侧面的余量 毛坯余量:值越大,切削的范围就越大 检查余量:只有在几何体中指定了压板或虎钳后,这里的检查余量才会起作用 #毛坯 厚度:从“指定切削区域底面”往上抬高多少毫米开始切削 3D IPW:基于前一工序加工后的剩余材料作为当前工序毛坯(如果没有前一个工序,那么此时的3D IPW就相当于毛坯几何体) 毛坯几何体:参考WORKPIECE里指定的毛坯模型 #切削模式: 跟随周边:部件的周边是啥形状,生成的刀轨就是啥形状(开粗) 跟随部件:部件里面是啥形状,生成的刀路就是啥形状(开粗) 轮廓:侧壁铣一刀(精修) 单向:用给的很少,跳刀太多 往复:相对于单向,往复是来回铣的,跳刀少(飞面) 单向轮廓:单向和轮廓的结合体,区别就是遇见侧壁会给你多铣一刀(不常用) #刀轨设置 每到切削深度:0(表示一刀切) ``` ## 几何体 ``` 指定检查体:选择压板或者虎钳 指定修剪边界:哪里不加工就修剪哪里(例如通过选择3个点确定一个三角形的封闭区域作为加工区域,刀具侧选择外侧,系统就会把三角形区域以外的刀轨线全部删掉) ``` ## 刀轴和刀具补偿 ``` 刀轴:默认的是垂直第一个面,三轴机床要改成“+ZM”,改的目的是为了让刀路直上直下的投影,而不是法向投影 #刀具补偿 在加工孔或者槽等尺寸要求比较高的时候,一次很难加工到位,这个时候就可以把刀补打开,方面操机师傅在机器里慢慢的调整加工 无:关闭补偿 所有精加工刀路:每条加工刀路都会带补偿的(使用此项后,一定要把“输出平面”和“如果小于最小值,则抑制刀具补偿”勾选上) ``` ## 切削区域 |  |  | | -------------------------------------------------- | -------------------------------------------------- | |  |  | ``` 合并距离:将指定距离范围内的空刀区域跳刀线合并成刀轨线,减少抬刀 #简化形状-按照形状出刀轨: 凸包:形成连续凸起的边界,减少太刀(粗加工凸形特征,减少抬刀) 轮廓:刀轨严格按照实际形状生成(精加工复杂轮廓) 最小包围盒:生成一个可以完全包围切削区域的矩形刀轨线(快速粗加工规则毛坯) 延伸壁:主要模块里“指定壁几何体”选择了要切削的壁之后,如果选择的壁有个缺口,那么在这里勾选延伸壁就可以让刀路不铣缺口内部,不勾选则刀路还是会进入缺口内部铣削的,虽然指定壁没有指定缺口,但是依然会进去切削。 切削区域空间范围:区分底面和侧壁(例如开粗时有个侧壁是斜面,那么你这里就要选择壁,否则系统就会直上直下给你生成刀路) 精准定位:勾选后生成的系统会严格按照模型形状尺寸生成刀路,例如球刀加工斜侧壁时如果不勾选精准定位,那么侧壁轮廓可能就会加工不到位,因为系统会把球刀当做平刀来使用。(一般都是要勾选的,不要忘记) 刀具延伸:切削范围的大小控制,例如把刀路往工件外延伸60%的刀具直径(有些时候系统系统会突然提示刀具延展量不够,解决办法就是将刀具延伸设为100%) ``` ## 策略 **z向深度偏置**:刀路切削到侧壁底面后再往下切削多少毫米(指定侧壁不指定底面并且用轮廓切削方式,就会只铣轮廓) **切削方向**:一般都不用逆铣,逆铣伤刀 **允许底切**:用T型刀加工倒扣槽时,如果不勾选此项,那么刀路是切不进去的。 **边界逼近**:刀轨线和切削区域边界的形状尽量保持一致,就是这么个作用(锦上添花的作用) **区域连接**:减少跳刀动作(默认勾选) **刀路方向**:只有切削模式是跟随周边,刀路方向才会被激活,尽量选择向内(从外部下刀往里切才是最合理的) **添加精加工刀路**:根据刀路数和精加工步距在粗车刀路最后增加指定数量的刀路对残料进行清理(不常用) **切削顺序:**区域排序设为优化后,不管你选择区域时是否按照合理的顺序选的,系统都会尽量让加工先后顺序合理(区域排序默认就是优化),如果选择标准,那么加工的先后顺铣就按照你选择时的顺铣进行先后加工。 **切削深度:** 层:表示每一层刀路一个进刀一个退刀 按深度倾斜:如果用此项,那么刀轨步距不能超过“50%刀具平直”,否则报错(铣孔时此功能可以实现一刀流,所有层只有一个进刀一个退刀) **拐角处刀轨形状:** 凸角 ``` 绕对象滚动:拐角处走圆弧 延伸:要把切削区域里的“精确定位”勾选去掉,凸角再设成延伸,那么出来的刀路才和工件拐角的轮廓形状一样 延伸并修剪:默认选项,拐角处走一个折线。 ``` 光顺:把刀轨拐角做成圆弧 半径:设置光顺圆弧的半径值 ## 连接 壁 ``` 指定切削区域选择底面,切削模式选择轮廓,指定壁几何体选择型腔侧壁,然后生成刀轨发现侧壁岛屿全给铣了,那么如果我只想光侧壁,不想铣岛屿怎么办?我们只需要将连接里面的“只切削壁”勾选上,就可以了。(注意:连接里的"只切削壁"必须要配合主要里的"指定壁几何体"才可以) ``` 跨空区域 ``` 切削:遇到跨空区域不抬刀直接切削(默认),可以通过指定修剪边界修剪掉自己不想要的加工区域。 跟随:遇到跨空区域抬刀 移刀:遇到跨空区域走G0速度快速移刀 ``` ## 非切削移动 ### 进刀  ``` 1进退刀-开放区域(用途:控制外部进退刀) 点:用鼠标在屏幕上指定一点作为下刀点 线性-沿矢量:鼠标选择一个矢量作为进刀方向的线性进刀 长度:延长进刀线 高度:下刀缓降距离(进刀线拐角线的长度) 旋转角:控制进刀线是斜一个角度进给,还是直线进给(例如0度就是直线进给) 斜坡角:从上往下倾斜的进刀线与平面呈现的夹角(封闭区域螺旋进刀时,斜坡角可控制螺旋线的疏密度) ``` ### 退刀 |  | | -------------------------------------------------- | |  | ``` 2进退刀-封闭区域(用途:控制内部进退刀) 进刀类型:螺旋 斜坡角:1~5度(角度越小,螺旋线越密) 高度:1mm(螺旋线进刀点到工件表面的距离是1mm) 高度起点:平面(选则一个平面并偏置一定的距离作为进刀点) ``` ### 起点/钻点 ``` 3起点/钻点(用途:控制下刀点) #区域起点 指定点:选择一个点作为进刀点 #预钻点 指定点:指定一点作为螺旋方式的下刀点进行预钻孔 ``` ### 转移/快速  ``` 4转移/快速(用途:控制提刀) #安全设置 安全设置选项:使用继承(全局控制提刀高度,继承MCS里的安全高度) #区域之间(可能需要将切削区域内的“切削区域空间范围改为壁,下面的选项才会起作用”) 转移类型:上一个平面 安全距离:1mm(从一个区域刀另外一个区域的提刀高度是1mm) #区域内 转移类型:上一个平面 安全距离:1mm(每切一层就抬一次刀,抬刀距离1mm) #转移快速 光顺进刀/退刀拐角:勾选 光顺半径:10(下刀缓降距离的黄线与进刀黄线拐角处走一个R圆弧刀轨) 平滑移刀拐角:快速移动线与下刀缓降距离的黄线之间走一个圆弧拐角 ``` ### 避让 ``` 5避让(用途:自定义下刀,提刀) 出发点:指定刀具从哪里开始出发 用法:出发点对应的是返回点(可以是同一点),起点对应的是回零点(可以是同一点) 备注:通常全部设为“无” ``` ## 公差和安全距离 内外公差都是0.03,那么现实中加工出来的形状总公差就是0.06,工件就有可能报废。 一般做产品的公差都在0.01~0.03之间,所以通常我们把内外公差都设为0.01,模具的内外公差通常为0.005 选择压板为检查体后,刀具就不会碰到压板了,将碰撞检查里的“检查刀具和夹持器”打上勾,然后在这里设置刀具夹持器的间隙,刀柄的间隙,那么刀具上的刀柄或夹持器就会避开检查体一定的距离。 ## 碰撞和检查 如果刀具设置了刀柄和夹持器后,这里要将“检查刀具和夹持器”打上勾 ## 刀具、程序和机床控制 开始刀轨事件:在每条程序的开头插入事件 结束刀轨事件:在每条程序的结尾插入事件 运动输出类型:选圆弧后处理出来的程序用R,选择line后,程序中的圆弧用ijk表示。 ## 选项 编辑显示:刀轨的显示 定制对话框:做模板的时候会通过此项定制一个菜单样式。 # 底壁铣案例一  ## 工艺分析 工件尺寸50x35x7,开粗最大刀具D16(50/3=17)采用虎钳装夹,毛坯料厚度12mm(备料的时候给虎钳留5mm装夹余量) 因四周圆角直径D6,键槽宽度8也正好能容纳D6刀具,所以用D6的刀把外形和键槽加工到位。 至于Φ5的孔需要螺旋下刀,D4刀具铣孔可能会螺旋不起来,故采用D3刀具 ``` 通过网盘分享的文件:17-18.prt 链接: https://pan.baidu.com/s/1l-MPhSLI5lEg4tZ-HCiBsw?pwd=abcd 提取码: abcd ``` ## MCS设置 ``` #第一步 指定部件:工件 指定毛坯:包容块(长度52,宽度37,高度12),单边增加1mm,底部厚度增加5mm #第二步 双击MCS--选择对象的坐标--选择毛坯顶面--安全距离50--夹具偏置1--确定--ctrl+B隐藏毛坯 ``` ## 正面整体开粗 ### 飞平面 创建工序 ``` 右键WORKPIECE插入工序底壁铣--名称飞平面--确定 新建刀具--MILL--名称D16--直径输入16--确定 ``` 参数设置 ``` #主要 指定底面:选择工件顶面 切削模式:往复 毛坯:厚度 每到切深:0(一刀到位) #切削区域 简化形状:最小包围盒(把整个区域都跑一下) 切削区域空间范围:底 #非切削参数 【开放区域进刀】 进刀类型:线性 长度:60%刀具直径 高度:1mm 【封闭区域进刀】 飞平面不需要设置封闭区域,可以先设为与开放区域相同 【转移快速】 把区域之间和区域内的转移类型都设为上一个平面,安全距离都设为1mm #公差和安全距离 内外公差:0.01 ``` ### 侧壁粗加工 创建工序 ``` 复制“飞面程序”并删除成簇里的“指定切削区域底面” ``` 参数设置 ``` #主要 指定壁几何体:选择部件外轮廓的一圈侧面 切削模式:轮廓(有残料铣不干净可改为跟随周边) 部件余量:0.1(侧面留点余量) 底面毛坯厚度:7(部件的厚度) 每到切削深度:1mm 使用与部件相同的壁余量:勾选(切记,切记) 部件余量:0.1 #切削区域 切削区域空间范围:壁 刀具延伸:100%(铣侧壁时刀具延展量要给到最大,否则可能无法生成程序) #策略 z向深度偏置:0(底面不需要多切) ``` ### 侧壁清角 创建工序 ``` 复制“侧壁粗加工”程序,并重命名为“侧壁清角” 打开程序--新建刀具--系统名称D6--确定--直径6--确定 ``` 参数设置 ``` #主要 指定壁几何体:选择外轮廓R3的圆角 每刀切削深度:0.4 使用与部件相同的壁余量:勾选(切记,切记) 部件余量:0.1 #非切削移动 【开放区域】 进刀类型:圆弧(线性是直接扎刀,可能会伤到侧壁) 半径:50%刀具直径 ``` ### 粗开槽 创建工序 ``` 复制上一道工序,并重命名为粗开槽 ``` 参数设置 ``` #主要 指定壁几何体:选择槽的一圈侧壁 切削模式:跟随周边 使用与部件相同的壁余量:勾选(切记,切记) 部件余量:0.1 #非切削移动 【开放区域】 进刀类型:与封闭区域相同 【封闭区域】 进刀类型:螺旋 高度:1mm(进刀点距离工件表面的高度) 最小斜坡长度:10%刀具直径(默认的参数有点大无法生成螺旋下刀) 斜坡角:5(螺旋刀路有点密,把斜坡角改大点可以让螺旋下刀线别太密) ``` ### 粗铣孔 创建工序 ``` 复制上一道工序,并重命名为粗铣孔 删除掉上一道工序的指定壁几何体 新建刀具--名称D3--输入直径3--确定 ``` 参数设置 ``` #主要 指定切削底面:选择4个空的底面 使用与部件相同的最终底面余量:勾选 自动壁:勾选 部件余量:0.1(不变) 底面毛坯厚度:5mm(孔的实际深度) 每到切深:0.25mm 使用与部件相同的壁余量:勾选(切记,切记) 部件余量:0.1 #切削区域 切削区域空间范围:壁(如果使用底面的话,区域之间抬刀会非常高,这里的设置权限大于转移快速里的设置),但是发现还是抬刀很高,没起作用,所以在此进入到转移快速里进行设置 #转移快速 安全设置选项:选择自动平面,安全距离默认3(解决抬刀高的问题) ``` ## 正面精修 ### 侧壁精加工 创建工序 ``` 复制“侧壁粗加工程序”并重命名为“侧壁精加工” ``` 参数设置 ``` #主要 部件余量:0 刀具:D6 每刀切削深度:0(用侧刃切削) 切削模式:轮廓 #切削区域 简化形状:轮廓 切削区域空间范围:壁 ``` ### 精开槽 创建程序 ``` 复制“粗开槽”并重命名为“精开槽” ``` 参数设置 ``` #主要 切削模式:轮廓 每刀切深:0(用侧刃切削) 部件余量:0 #非切削参数-进刀 开放区域进刀类型:圆弧 最小安全距离:无(区域太窄,不设成无的话没办法生成圆弧) 封闭区域进刀类型:与开放区域相同 ``` ### 精铣孔 创建工序 ``` 复制粗铣孔程序并重命名为精铣孔 ``` 参数设置 ``` #主要 切削模式:轮廓 部件余量:0(确认已勾选“使用与部件相同的璧余量”) 每到切深:0(用侧刃铣削) #非切削移动--进刀 封闭区域进到类型:与开放区域相同 开放区域进刀类型:圆弧 最小安全距离:无(如果不设为无的话,会螺旋下刀) 从圆弧中心处开始:勾选(让刀具从圆的中心位置下刀,防止碰到侧壁) ``` ### 倒角 创建刀具 ``` 创建刀具--mill_planar--子类型MILL--系统名称d6a45--确定--直径6,尖角45--确定 ``` 创建工序 ``` 插入工序--底壁铣--程序选择精修--刀具d6a45--几何体workpiece--名称倒角--确定 ``` 参数设置 ``` #主要 指定壁几何体:选择倒角面 切削模式:轮廓 毛坯:毛坯几何体 #切削区域 切削区域空间范围:壁 简化形状:轮廓 #非切削移动 进刀:开放区域进刀类型圆弧,封闭区域与开放区域相同,最小安全距离设为无 ``` ## 整理工序 ### 开粗文件夹 ``` 1先把PROGRAM改成图纸号NTKISH001 2开粗文件夹设置(每个文件夹里刀具都是要一样的) (1)右键图纸号--插入程序--系统名称r--确定--确定 (2)右键r--插入程序--系统名称r1--确定--确定 (3)同理创建r2,r3 3把同一把D16的刀开粗的程序放到r1里(飞平面,侧壁开粗) 4把同一把D6的刀开粗的程序放到r2里(侧壁清角,粗开槽) 5把D3粗铣孔程序放到r3文件夹里(粗铣孔) ``` ### 精修文件夹 ``` 右键图纸号--插入程序--系统名称F--确定--确定 右键F--插入程序--系统名称F1--确定--确定 以此类推创建F2,F3 1将D6刀具的精修程序拉入到F1文件夹下 2将D3刀具的精修程序拉入到F2文件夹下 3将倒角程序拉入到F3文件夹下 ``` ### 创建正面文件夹 ``` #创建一个工件正面的文件夹,将开粗和精修的文件夹都拖入到此文件夹下 1右键图纸号--插入程序--系统名称TOP--确定--确定 2把文件夹r和文件夹F都拖入到top文件夹下面 ``` ### 创建背面文件夹 ``` #创建一个工件反面的文件夹,将以后反面的开粗和精修的文件夹都拖入到此文件夹下 1右键图纸号--插入程序--系统名称BOTTOM--确定--确定 ``` ## 反面加工 创建MCS ``` 创建几何体--类型MCS--系统名称BOTTOM--确定--安全距离50--指定机床坐标系为毛坯反面中心--夹具偏置1--确定 创建几何体--类型WORKPIECE--几何体BOTTOM--确定 ``` 创建飞面程序 调转工件,将底面的5mm余量加工掉。 ``` 复制TOP里的飞面程序到WORKPIECE2下面 ``` 参数修改 ``` #主要 指定切削区域底面:删除掉原来的底面,重新指定反面为切削底面 底面毛坯厚度:5mm 每到切削深度:1mm #几何体 指定部件:选择工件 #最后把反面飞面程序拖入到BOTTOM文件夹下 ``` # 底壁铣案例二 1设置刀具号: 机床视图--双击D16刀具--把刀具号补偿寄存器刀具补偿寄存器都设为1--确定(其它刀具以此类推),即: ``` D16:刀具号1 D6:刀具号2 D3:刀具号3 D6A45:刀具号4 ``` 2设置进给率 机床视图--展开D16刀具下的所有程序并选中程序--点击加工工具里的进给率--设置如下内容后确定: ``` #D16刀具 主轴转速:6000 进给率:3000 #D6刀具 主轴转速:8000 进给率:3000 #D3刀具 主轴转速:8000 进给率:2000 #D6A45倒角刀 主轴转速:8000 进给率:3000 ``` 3后处理 程序视图--选择总的文件夹“NTKISH001”--鼠标右键--后处理--点击“浏览1️⃣查找后处理器”按钮--点击后处理文件(E:\UG资料\丁工UGNX2406三轴编程课程\三轴编程资料\后处理\外部后处理\NTKISH.pui)--确定--确定

tyjs09

2025年6月9日 09:35

转发文档

收藏文档

上一篇

下一篇

手机扫码

复制链接

手机扫一扫转发分享

复制链接

北京二手设备回收

Markdown文件

PDF文档(打印)

分享

链接

类型

密码

更新密码