丁工NX2406

NX2406及星空外挂的安装

NX2406角色设置及许可补丁加载

常用刀具的创建及使用场景

底壁铣

平面去毛刺

槽铣削

平面文本(2D刻字)

2D线框平面轮廓铣处理器

面铣-中间刀路

面铣-单向-往复

型腔铣

自适应粗加工

深度轮廓铣

区域轮廓铣

曲线驱动

固定轴引导曲线

清根铣-单刀路/多刀路/参考刀

3轴去毛刺

轮廓文本

钻孔

机床加工周期与单补移动

螺纹加工

孔铣

程序操作和刀轨编辑

ug仿真及过切检查

刀具库的创建及调用

加工模板的创建及调用

加工数据库的创建及调用

后处理的安装

星空外挂

程序优化

常用的7种倒角策略

5种清角加工方法

六种刻字加工方法

倒扣加工的6种方法

4种孔铣方式

2种添加刀补的方法

3种孔选择方法

底壁铣策略的异常处理

平面铣策略的异常处理

自适应粗加工策略的异常处理

型腔铣策略异常处理

深度轮廓铣策略异常处理

曲线驱动策略异常处理

定向侧铣头

万向侧铣头

卧式加工中心编程方法

产品翻面编程方法

实战案例1CAD转UG图档加工

实战案例2正面开粗精修

实战案例3-全曲面产品

本文档使用 MrDoc 发布

-

+

首页

倒扣加工的6种方法

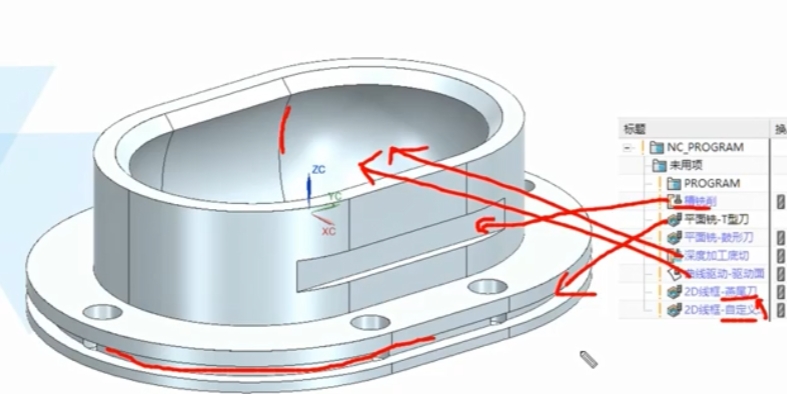

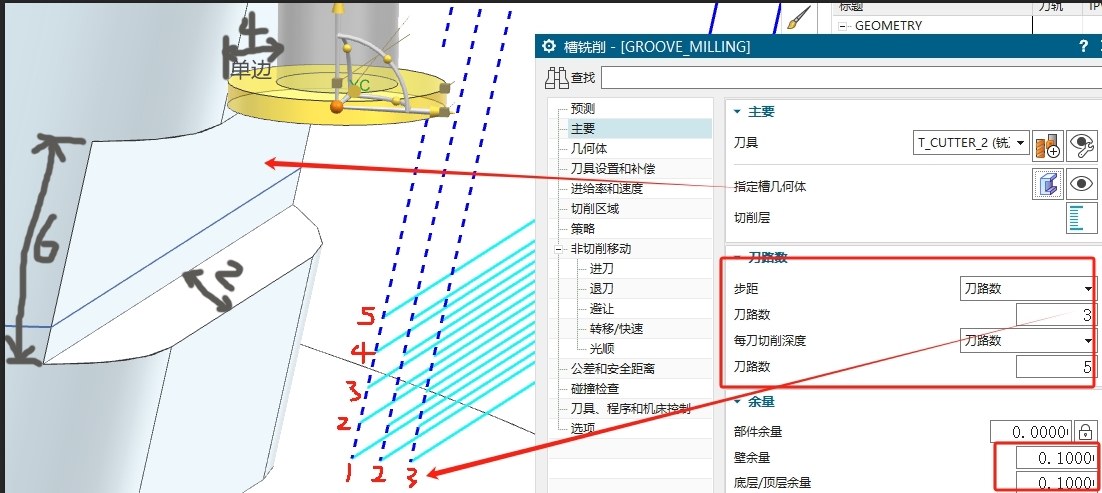

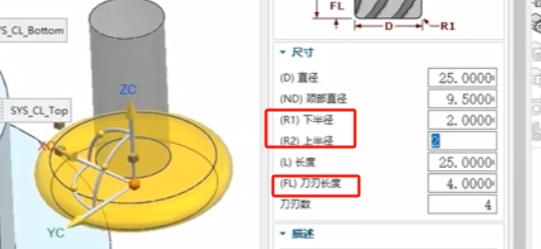

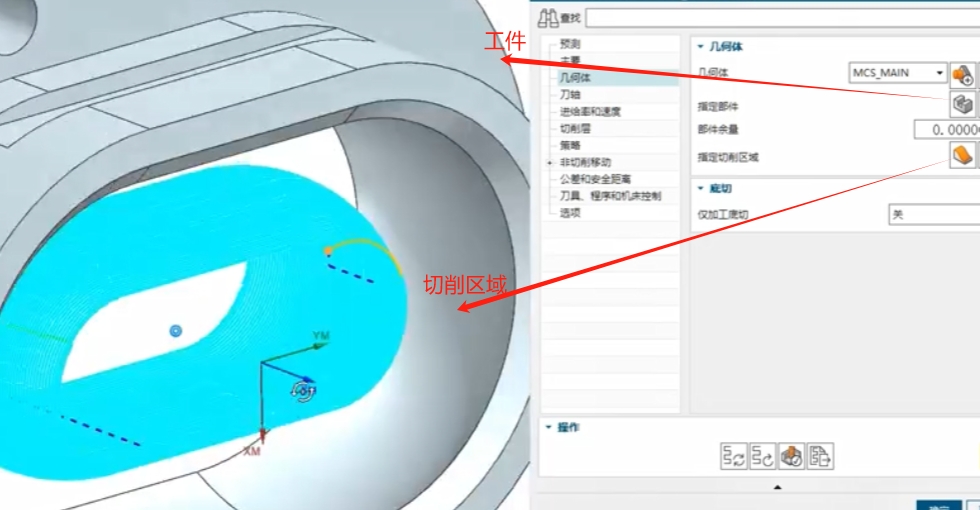

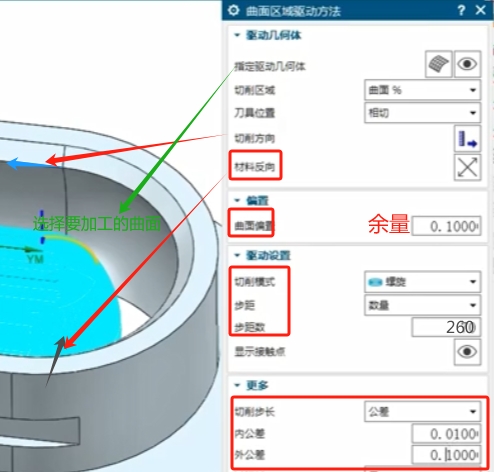

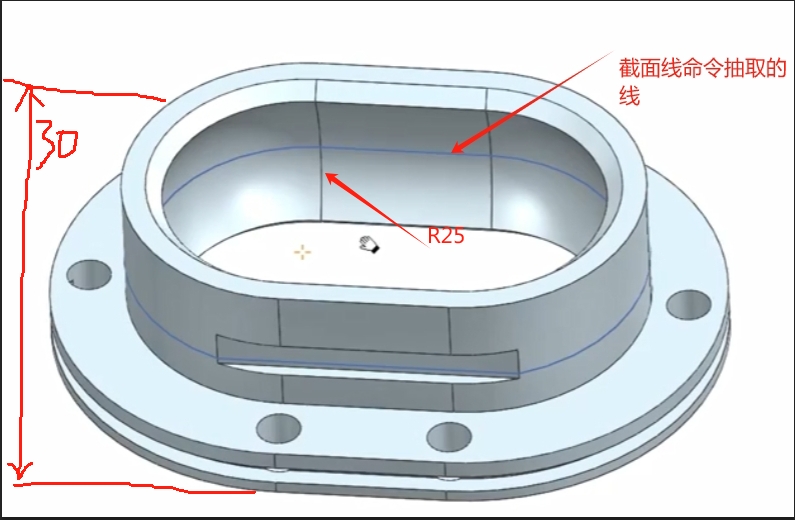

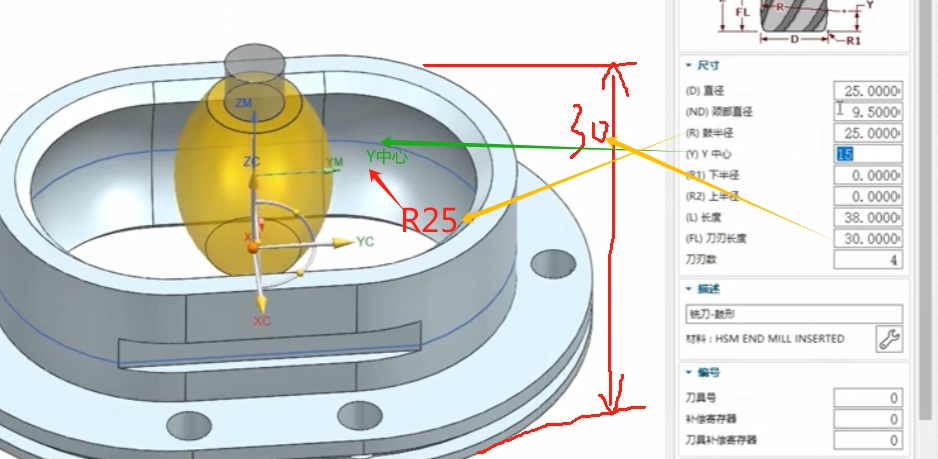

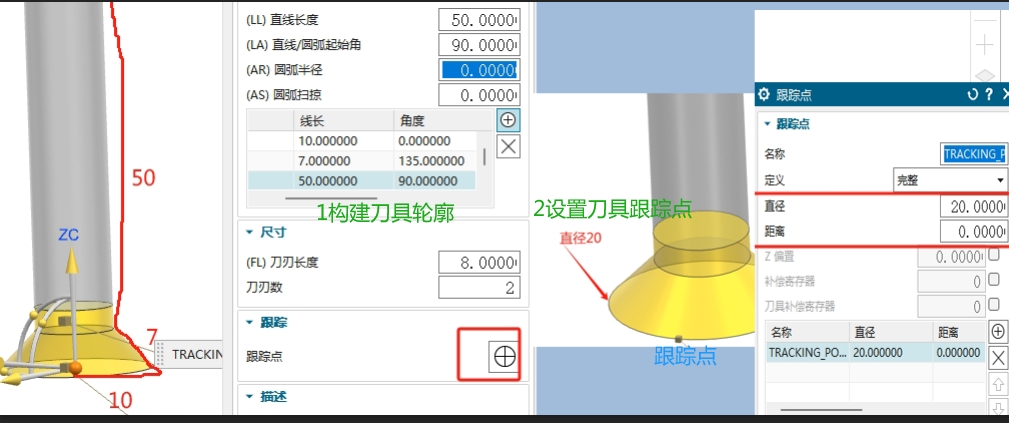

# 倒扣加工的6种方法  ## 1、槽铣削(水平倒扣) 槽铣削适合加工水平的倒扣,向上图中带弧度的倒扣是加工不了的,上图中有2个槽需要加工,第一个槽高6宽2,最底部的圆弧槽高3宽3,那么创建T型刀时,刀的单边切削刃宽应该不小于3mm  ### MCS设置 ``` 双击MCS--对象的坐标--选择工件顶面--安全距离50--确定 ``` ### 创建工序 ``` 右键WORKPIECE--插入工序--槽铣削--确定 新建刀具--T型刀: 刀刃长度2mm(为了照顾一次铣削多个槽,不能大于最小高度槽尺寸) 刀颈直径:10mm 直径:18mm(18减10除2=单边4mm,满足最大厚度3mm的切削) ``` ### 参数设置 ``` #主要 【指定槽几何体】: 过程工件:无, 选择对象:选择第一个直槽 底层/顶侧余量:0.1mm 壁余量:0.1mm 【切削层】 层顺序:从中间开始切 每刀切深:刀路数 刀路数:3(因为槽高6mm,而刀厚2mm,6/2=3,如果不留余量的话,理论上3刀正好,如果留余量的话,3刀绝对正好) 【刀路数】 步距:刀路数 刀路数:3(分3刀把槽的横向厚度加工完) #几何体 指定部件:工件 #非切削移动 开放区域进刀类型:圆弧进刀,半径50%D 弧度:90度 ``` ## 2、平面铣(带弧度的倒扣)  ### 创建工序 ``` 创建工序--平面铣--刀具T型刀宽4高2--确定 ``` ### 参数设置 ``` #主要 指定部件边界: 选择方法:曲线 边界类型:封闭 刀具侧:外侧 选择曲线:选择圆弧槽里一圈上边线 指定底面:选择圆弧槽的底面 部件余量:0.1(侧面) 最终底面余量:0.1 切削模式:轮廓 【每刀切0.5,切5刀设置】 步距:恒定0.5mm 附加刀路:5 #非切削移动 进刀:开放区域进刀类型改为圆弧,半径50%D,高度1mm,弧角90 转移快速:上一个平面1mm #解决上面余量过多的问题(底面和侧面余量都是0.1,但是上面余量是0.9) 右键程序--对象--变换--类型选平移--Motion选择增量--结果选择实例--xy增量都为0,zc增量0.8--确定 ``` ## 3、深度加工底切(曲面) 带曲面的倒扣加工有2种方法,第一种可以通过曲面的方式去做,第二种用深度加工底切 ### 创建工序 | 创建工序--"mill_contour"--深度加工底切--确定<br/>新建刀具--选择T型刀“T—CUTTER”--确定--FL刀刃长度4mm,上半径2mm,下半径2mm |  | | ------------------------------------------------------------ | -------------------------------------------------- | ### 参数设置 | #主要<br/>切削模式:往复深度加工<br/>每刀切削深度:0.3mm<br/>#几何体<br/>指定部件:工件<br/>指定切削区域:选择曲面区域 |  | | ------------------------------------------------------------ | -------------------------------------------------- | ## 4、曲线驱动(曲面) ### 创建工序 | 创建工序--曲线驱动--刀具选择上一程序带圆弧的T型刀--确定<br/>驱动方法:曲面区域<br/>指定驱动几何体:选择曲面区域<br/>切削方向:选择水平方向箭头<br/>材料反向:箭头朝内<br/>曲面偏置:0.1mm(留的余量)<br/>切削模式:螺旋<br/>步距:数量<br/>步距数:260(腔体总深度26mm,如果每刀切0.1mm的话,得切260刀)<br/>切削步长:公差<br/>内外公差:0.01<br/> |  | | ------------------------------------------------------------ | -------------------------------------------------- | ### 参数设置 ``` #几何体 指定部件:不要指定部件,否则倒扣加工不进去 #非切削移动 开放区域进刀类型:“线性-沿矢量” 半径:50%(默认参数会碰到工件已铣好的部位) ``` ## 5、使用鼓形刀加工曲面 ### 建模模块 |  | 点击界面曲线命令--选择对象框选整个部件--选择平面选择xy平面--确定(保证界面线要在圆弧的中心位置)<br>备注:<br>曲面半径25,部件顶面到底面的高度是30mm | | -------------------------------------------------- | ------------------------------------------------------------ | ### 创建工序 |  | 创建工序--平面铣--确定<br/>新建刀具--鼓形刀--确定<br/>--鼓半径R25--刀刃长度FL30<br/>--Y中心15mm(Y中心是高度<br/>FL的一半也就是界面线的中心位置)--确定 | | -------------------------------------------------- | ------------------------------------------------------------ | ### 参数设置 ``` #主要 指定部件边界: 选择方法:曲线 边界类型:封闭的 刀具侧:内侧 选择曲线:选择在建模模块中创建的中间那条截面线 指定底面:选择部件最低面 切削模式:轮廓 【分层加工设置】 步距:恒定 最大距离:0.5mm 附加刀路:5 #非切削移动 进刀类型:圆弧,半径50%,高度1mm,最小安全距离设为无 转移快速:都设为上一个平面1mm ``` ## 6、2D线框(背部反倒角) ### 自定义一把燕尾刀  ``` 创建刀具--类型mill_planar--子类型MILL_USER_DEFINED(自定义刀具)--系统名称自定义燕尾刀--确定 操作: 1删掉列表所有成员 2直线长度10,其余参数0(底面半径是10,也就是说直径是20) 3点击添加新集按钮--直线长度7,圆弧起始角135度(也就是说135度斜边的长度是7mm,7大于倒角斜边的长度3.5,合适) 4点击添加新集按钮--直线长度50,圆弧起始角90度(也就是说刀杆长50) 5点击跟踪点按钮--删掉一个跟踪点----直径20,距离0--确定 ``` ### 直接创建一把燕尾刀 ``` 创建刀具--类型mill_planar--子类型DOVETAIL_MILL(燕尾刀)--系统名称直接创建燕尾刀--确定 操作: 直径:20(刀具底部直径) 刀刃长度:7(通过刀刃的z向高度控制刀刃斜面长度值。只要保证刀刃长度大于要倒角面的长度就行) ``` ### 创建工序 ``` 创建工序--mill_planar--2D线框平面轮廓铣处理器--确定 ``` 参数设置 ``` 指定部件边界: 选择方法:曲线 边界类型:封闭 刀具侧:内侧 选择曲线:选择底部倒角边最底部的棱边 ```

tyjs09

2025年7月24日 10:42

转发文档

收藏文档

上一篇

下一篇

手机扫码

复制链接

手机扫一扫转发分享

复制链接

北京二手设备回收

Markdown文件

PDF文档(打印)

分享

链接

类型

密码

更新密码